もっと詳しく知る >

精密ロータリーダイカットにおける遊星減速機:張力制御と印刷位置合わせ精度の向上の応用シナリオ

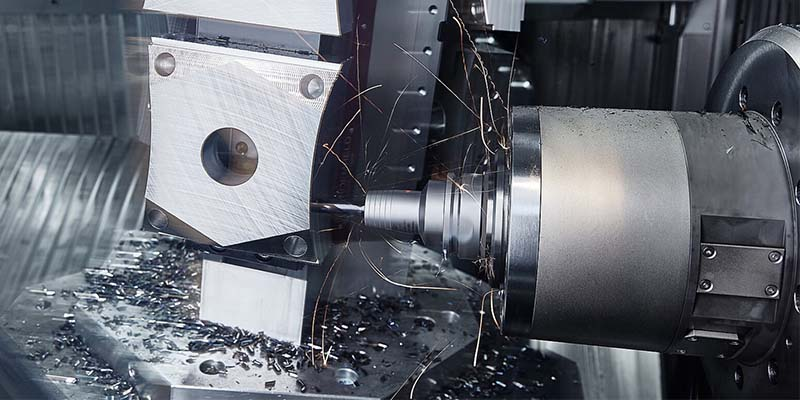

加工業界において、ある大手機器メーカーは、主力製品である10ステーションロータリーダイカットマシンにおいて、根深い課題に直面していました。高速運転中に、機械の巻き出し/巻き戻しシステムで微妙な張力変動が発生し、その結果、材料ウェブが不安定になっていました。その結果、特に800kgを超える重量の紙ロールを処理する際に、印刷位置合わせ精度が一定でなくなり、材料が変形することもありました。こうした問題が繰り返し発生し、廃棄率の増加と総合設備効率の低下につながっていました。

技術的実装

エンジニアリングチームは、根本的な問題は駆動システムの動的応答特性にあると特定しました。徹底的な評価を行った結果、PXシリーズの遊星減速機を巻出しステーションと巻取りステーションの両方に統合し、同期駆動ソリューションを構築しました。

遊星減速機により、次の 3 つの重要なパフォーマンス強化が実現しました。

1. 優れたトルク密度 PXシリーズは、コンパクトなサイズにもかかわらず優れたトルク出力を実現し、最大負荷条件下においても安定した動作を実現します。この高いトルク容量により、加速、減速、そして急激な動作変化においても、安定したウェブ張力を維持します。

2. 精密モーション制御 位置決め精度±1分以内、バックラッシュがほぼゼロの減速機により、材料送りをミクロンレベルで制御することが可能になりました。この精度は位置合わせ精度の向上に直接つながり、生産工程全体を通して位置公差を±0.1mm以内に維持します。

3. 動的応答の最適化 減速機の高いねじり剛性と最適化された慣性マッチングにより、張力制御コマンドへの迅速な応答が可能になりました。この機能は、スプライス操作や急激な速度変化においても安定したウェブ張力を維持する上で非常に重要でした。

パフォーマンス成果

PX 遊星減速機の統合により、ダイカット マシンは目覚ましい改善を示しました。

· 位置合わせ精度: ±0.3mmから±0.1mmの一貫性に向上

· ウェブ張力安定性:運転中に設定値の±2%以内に維持

・最大動作速度:品質基準を維持しながら22%向上

・不良率:生産量の3.2%から0.8%に削減

· エネルギー消費量:伝送効率の向上により18%削減

技術的な差別化

従来のドリル加工アプリケーションでは、個別作業における位置精度が重視されていましたが、今回の実装ではPXシリーズの連続プロセス制御能力が際立っています。この減速機は、生産サイクル全体を通してウェブ特性を一定に保つことが重要な、動的張力管理アプリケーションにおいて優れた性能を発揮します。

このソリューションは、アプリケーションの変換に伴う固有の課題の処理において特に強みを発揮します。

· ロール径変更時の大きな慣性変動の管理

· 複数のステーション間で正確な速度同期を維持

· コギングや共振の問題がなく、スムーズなトルク伝達を実現

結論

この精密加工アプリケーションにおけるPXシリーズ遊星減速機の導入成功は、複雑な動作制御の課題に対応する汎用性の高さを如実に示しています。高荷重搬送に対応する高いトルク容量と、繊細なウェブ管理に対応する高精度な制御能力を両立させたこれらの減速機は、品質指標と運用効率の両方において大幅な向上を実現しました。

このケーススタディでは、特に電力伝送精度と動的応答特性の両方が成功に不可欠な連続プロセスアプリケーションにおいて、高度な伝送技術が機器のパフォーマンスをどのように変革できるかを説明します。

アプリケーションの可能性を探る: 当社のエンジニアリング チームは、高精度のドライブ ソリューションを特殊な機器に統合するための包括的な技術サポートを提供します。

EN

EN 見積もり依頼

見積もり依頼